Poka Yoke ✅ sistemas anti error: definiciones y ejemplos

El propósito fundamental de un sistema poka yoke es diseñar sistemas y métodos de trabajo así como procesos a prueba de errores. El término proviene del japonés: poka (error inadvertido), yoke (prevenir). El enfoque poka yoke propone atacar los problemas desde su causa y actuar antes de que ocurra el defecto entendiendo su mecánica. Esta herramienta es fundamental para la Gestión de la Calidad

Origen del poka yoke

Los seres humanos tienden a cometer errores sin darse cuenta. Para aquellos críticos e influidos por el cansancio de las personas, estados de ánimo, la urgencia de la producción o por la presión, se diseñan sistemas a pruebas de errores. El objetivo es eliminar la posibilidad de falla, que el sistemas advierta y prevenga lo más posible antes de que el error tenga consecuencias.

Los errores típicos en la producción son procesamientos omitidos, errores de procesamiento, errores de instalación, partes faltantes, partes equivocadas y errores de ajuste. Estos errores pueden provenir de los siguientes factores:

- Olvidos debido a la falta de concentración.

- Malos entendidos causados por la falta de familiaridad con un proceso o algunos procedimientos.

- Mala identificación relacionada con la falta de atención.

- Falta de experiencia.

- Distracciones

- Mal funcionamiento del equipo.

Debido a esto, Toyota desarrolló y refinó el concepto poka yoke. Esto sucedió a principios de la década de 1960 de la mano del japonés Shigeo Shingo. En una visita a una planta observó que ésta no utilizaba ningún tipo de indicador ni sistema de control estadístico de procesos para llevar un registro de los defectos. Al preguntar la razón, el gerente contestó que no cometían ningún error que tuvieran que registrar.

Su investigación llevó al desarrollo de un enfoque a prueba de errores llamado control de calidad cero (ZQC, Zero Quality Control). El ZQC se basa en procesos de inspección sencillos y económicos.

Esto incluye la verificación sucesiva, en la que los operadores inspeccionan el trabajo de la operación anterior antes de seguir adelante. También la auto-revisión, en la que los trabajadores evalúan la calidad de su propio trabajo. Estos principios también están presentes en la metodología lean manufacturing.

Clasificación de los poka yokes

En otras palabras, un sistema poka-yoke hace la inspección en la fuente o causa del error, determinando si existen las condiciones para producir con calidad. En caso de que estas condiciones no existan, el sistema impide que el proceso continúe o por lo menos manda una señal de alerta. Un dispositivo poka-yoke también permite a las personas revisar su propio trabajo.

Los poka yokes están diseñados para facilitar este proceso o eliminar por completo el elemento humano. El poka yoke se enfoca en dos aspectos. Por un lado la predicción, o reconocimiento de que un defecto está a punto de ocurrir y proporciona una advertencia. Por el otro detección, o reconocimiento de que ocurrió un defecto y detener el proceso.

Existen dos tipos. el primero, los dispositivos preventivos poka-yoke que no permiten el error (el microondas no funciona si la puerta está abierta). El segundo es el dispositivo detector, el cual manda una señal cuando hay posibilidad de error. Por ejemplo, cuando se abre la puerta del automóvil y la llave de encendido aún está puesta. En estos casos el sistema manda una señal pitidos para que el conductor no olvide la llave dentro del auto.

Ejemplo poka yoke en Mitsubishi

En los sistemas productivos de Mitsubishi se fabricaba un cierto producto que tenía dos botones. El operario de la línea de ensamble debía colocar un resorte abajo de cada botón. Este a veces se le olvidaba y quedaba algún botón sin resorte.

Para solucionar este problema, Shigeo Shingo ideó algo realmente simple: tener un pequeño recipiente donde el operario colocaba dos resortes antes de ensamblar cada producto. Si al final del ensamble de cada producto quedaba un alambre en el recipiente era señal inequívoca de que hubo un error. Es decir, al operario se le había olvidado colocar un resorte. Entonces, de inmediato debía corregir tal desperfecto, es decir, antes de que el producto llegara al cliente. Como se puede observar, el costo de ese mecanismo poka-yoke del tipo detector se reduce al costo del recipiente.

Otros ejemplos

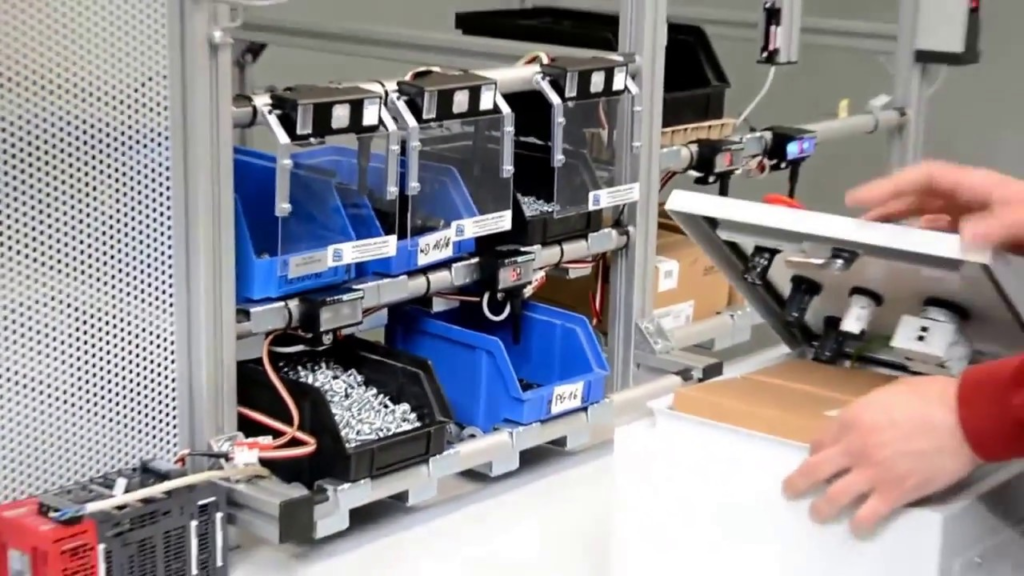

- Máquinas con interruptores tope conectados a focos de advertencia que indican al operador cuando las partes están mal colocadas en la máquina.

- Un dispositivo en un taladro cuenta el número de orificios realizados en una pieza.

- Un timbre suena si la pieza se retira antes de taladrar el número correcto de orificios.

- Se utiliza un rodillo de acero para laminar dos superficies unidas con pegamento derretido caliente. El pegamento suele pegarse al rodillo y produce defectos en la superficie laminada. Una investigación demostró que si el rodillo se humedece, el pegamento no se adhiere. Se agregó un rodillo secundario para humedecer el rodillo de acero durante el proceso, con lo que se evitó que el pegamento se adhiriera.

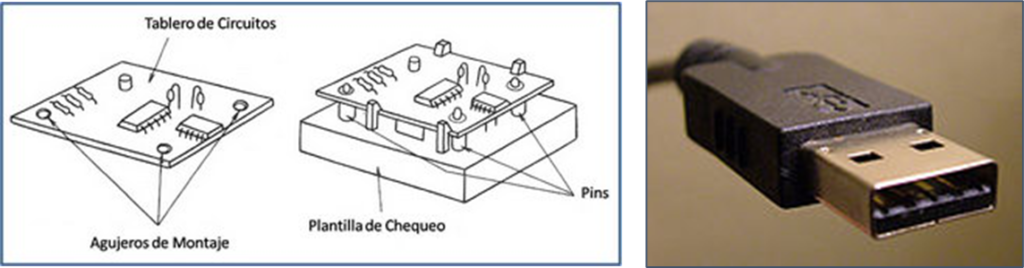

- Uno de los pasos de producción en Motorola comprende colocar los caracteres alfabéticos en un teclado. Luego revisarlos para tener la seguridad de que cada tecla se encuentra en el lugar correcto. Un grupo de trabajadores diseñó una plantilla con las letras colocadas ligeramente descentradas. Al sostenerla sobre el teclado, los obreros detectan los errores con facilidad.

- Los programas de computadora presentan un mensaje de advertencia al tratar de cerrar un archivo que no se ha guardado.

- Las computadoras también son diseñadas para que sólo el cable correcto sea conectado en el puerto correspondiente.

- En la actualidad, las podadoras eléctricas tienen una barra de seguridad en el mango que es preciso sostener a fin de encender el motor.

- Las motos acuáticas o jet skis, poseen interruptores que apagan el motor cuando el tripulante cae al agua.

- Las contraseñas utilizadas en cuentas de Internet a menudo son ingresadas dos veces.

3 niveles de soluciones poka yoke

En este análisis y ejemplos se observan tres niveles de soluciones a prueba de errores con un aumento de costos asociado.

- El diseño de errores potenciales fuera del producto o proceso. Es evidente que este enfoque es la forma más poderosa de diseño a prueba de errores, porque elimina cualquier posibilidad de que ocurra el error o defecto y no tiene ningún costo directo en términos de tiempo o trabajo repetido y desperdicio.

- Identificación de los defectos potenciales e interrupción del proceso antes de que se produzca el defecto. Aunque este enfoque elimina cualquier costo relacionado con la producción de un defecto, requiere del tiempo relacionado con la interrupción de un proceso y emprender una acción correctiva.

- Encontrar los defectos que entran o salen de un proceso. Este enfoque elimina el desperdicio de recursos, que agrega valor al trabajo no conforme, pero es evidente que da como resultado desperdicios o reproceso.

Aspectos a considerar para diseñar un poka yoke

Para crear un proceso de servicio a prueba de errores es necesario identificar generalmente cuándo y dónde ocurren las fallas. Una vez identificada la falla, es preciso encontrar la fuente. El último paso es evitar que ocurra el error mediante la inspección de la fuente, la autoinspección o las revisiones secuenciales.

El trabajo a prueba de errores en los servicios debe tomar en cuenta tanto las actividades de los clientes, como las del productor. Además es necesario establecer métodos a prueba de fallas para las interacciones que se realizan en distintos canales. Por ejemplo, de forma directa o por teléfono, correo o alguna otra tecnología, como los cajeros automáticos.

Los poka yokes en los servicios podrían clasificarse por el tipo de error, cuyo diseño debe evitar.

- Errores del prestador de servicios: ocurren durante el trato o los aspectos tangibles del servicio

- y errores del cliente: ocurren durante la preparación, el contacto y al prestar el servicio.

Clasificación de los poka yokes en los procesos operativos

Los errores en la tarea.

Esto incluyen hacer el trabajo en forma incorrecta, realizar un trabajo que no se solicitó, trabajar en el orden incorrecto o trabajar con demasiada lentitud.

Algunos ejemplos de dispositivos poka yoke para los errores al realizar la tarea son los mensajes de las computadoras, las teclas de las cajas registradoras con código de colores, las herramientas de medición, como el calibrador de las papas fritas en McDonald’s y los dispositivos de señales.

Los hospitales utilizan charolas para los instrumentos quirúrgicos con ranuras para cada uno, lo que evita que el cirujano los olvide dentro del paciente.

Los errores en el trato

Estos surgen en el contacto entre el prestador de servicios y el cliente. Casos como la falta de un comportamiento amable y el hecho de no reconocer, escuchar o reaccionar en forma apropiada ante el cliente.

Un banco fomenta el contacto visual al pedir a los cajeros que registren el color de ojos del cliente en una lista de verificación al iniciar la transacción.

Para promover la amabilidad en un restaurante de comida rápida, los entrenadores proporcionan las cuatro claves específicas para saber cuándo sonreír. Estas son al saludar al cliente, al tomar el pedido, al ofrecer el postre especial y al dar al cliente el cambio. Motivan a los empleados para que observen si el cliente les devuelve la sonrisa, un reforzamiento natural para sonreír.

Los errores tangibles

Son aquéllos que se cometen en los elementos físicos del servicio, como instalaciones sucias, uniformes sucios, temperatura inadecuada y errores en los documentos. Los hoteles colocan bandas de papel alrededor de las toallas para ayudar a las camareras a identificar los blancos que están limpios y mostrar aquellos que es necesario reemplazar.

Los errores del cliente durante la preparación del servicio

Incluyen no llevar los materiales necesarios para el contacto, no entender su función en la operación de servicio o no ofrecer el servicio correcto. Un fabricante de computadoras proporciona un diagrama de flujo para especificar cómo hacer una llamada de servicio. Al guiar a los clientes hacia tres preguntas cerradas, el diagrama de flujo les pide que tengan la información necesaria antes de llamar.

Los errores del cliente durante el contacto

quizá se deban a la falta de atención, los malos entendidos o simplemente a la falta de memoria. También incluyen el hecho de no recordar los pasos en el proceso o no seguir las instrucciones.

Algunos ejemplos de poka yoke incluyen barras de altura en los parques de diversiones para indicar la estatura que deben tener las personas que se suben a los juegos.

Las alarmas, que recuerdan a los clientes que retiren sus tarjetas de los cajeros electrónicos . También los seguros en las puertas de los sanitarios en los aviones, que es necesario cerrar para que se encienda la luz.

Algunos cajeros en los restaurantes doblan hacia arriba la orilla superior de los vouchers de las tarjetas de crédito. Esto lo hacen para unir las copias del restaurante al tiempo que dejan al descubierto la copia del cliente.

Los errores del cliente en la etapa de resolución de un contacto

para un servicio incluyen no señalar los aspectos inadecuados del servicio, no aprender de las experiencias. También es no adaptarse a las expectativas y no realizar las acciones apropiadas posteriores al servicio.

En ocasiones, los hoteles ofrecen un certificado de regalo para motivar a sus clientes a que proporcionen retroalimentación. Los muebles ubicados en un lugar estratégico para colocar las bandejas de los restaurantes de comida rápida. También los tachos de basura recuerdan a los clientes que deben regresar las bandejas.

Conclusiones sobre los sistemas poka yoke

En resumen, el sistema poka yoke es un enfoque fundamental en la búsqueda de sistemas y procesos a prueba de errores. Su origen en Toyota, desarrollado por Shigeo Shingo, ha transformado la forma en que abordamos la prevención de defectos en la producción. A través de dispositivos preventivos y detectores, el poka yoke se ha convertido en un aliado en la mejora continua de la calidad.

Los ejemplos en diversas industrias, desde la fabricación de automóviles hasta la atención al cliente en restaurantes y hoteles, demuestran la versatilidad y la efectividad de este enfoque. Ya sea evitando errores en la producción, mejorando la interacción con los clientes o garantizando que los servicios se brinden sin fallas, el poka yoke se ha convertido en una herramienta esencial.

En última instancia, el poka yoke es una filosofía que nos recuerda la importancia de anticipar, prevenir y corregir errores en todos los aspectos de la industria y los servicios. Al aplicar estos principios, no solo mejoramos la Gestión de la Calidad y la eficiencia, sino que también fortalecemos la confianza de nuestros clientes y la satisfacción de nuestros empleados. La búsqueda constante de la perfección es el camino hacia la excelencia en la industria y la mejora continua.

1 Comment

Exelente me interesa